我国煤炭开采主要为地下开采,煤矿井下环境恶劣,具有湿度大、气体混杂、水质成分复杂、粉尘颗粒多等特点。

液压支架底缸、中缸作为综采面的主要承载部件,在长期服役过程中,其表面承受冲击和腐蚀等作用会出现不同程度的锈蚀、麻坑等缺陷,影响密封性,造成液压支架底缸、中缸在使用过程因涨缸、拉伤、腐蚀而失效;底缸、中缸内表面必须进行强化,才能延长支架的整体寿命。因此,对液压支架中缸、底缸内壁修复再制造及强化技术的需求很大。

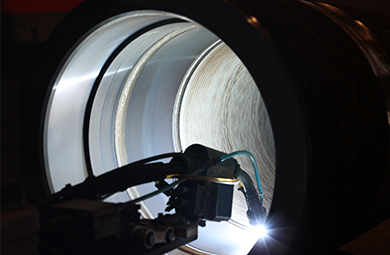

为了解决缸体内壁修复与强化的难题,我公司组织了机械、电控、材料、焊接等专业技术人员成立科研攻关团队,在大量理论研究和反复试验的基础上,成功研发出“铜合金冷熔表面改性技术”。铜合金冷熔技术主要是采用先进的电子技术对焊接电流及电压进行主动控制,并配合熔滴的短路过渡,实现对焊接热输入的控制。

我公司自主研发的

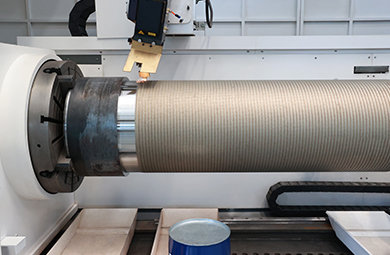

缸筒内壁熔铜技术实现对液压支架立柱底缸和中缸等缸筒类工件内壁的耐磨、防腐强化与修复再制造,有效提高缸体内壁的耐磨耐蚀性能,大大地延长缸体的使用寿命,为企业和国家节约大量的钢材原材料和新设备购置费用。

液压支架油缸内壁熔铜具有热输入低、工件变形小、熔覆效率高、成品率高、可加工精密工件的特点。

油缸内壁熔铜后的合金层精加工后的布氏(HB)硬度达到 280 左右,突破现了现有 HB 硬度 120-140 徘徊的现状。