在煤矿开采领域,液压支架的耐久性和可靠性直接影响生产效率与安全。传统的内壁镀铜工艺因结合力弱、易剥落等问题,已难以满足现代高强度作业需求。而近年来兴起的

立柱内壁熔铜技术,凭借其卓越的性能表现,正逐步成为行业新标准。

内孔熔铜技术通过冶金结合方式,将铜合金熔覆层与基材深度融合,有效解决了传统镀铜工艺机械结合力不足的缺陷。实验数据显示,熔铜层的硬度可达280 HB,超过镀铜工艺的技术瓶颈,显著提升了耐磨性。此外,酸性盐雾试验中,经熔铜处理的试样1200小时后仍无锈蚀,验证了其优异的防腐性能。

缸管里孔熔铜技术通过精准控制热输入,确保基材温度不超过200℃,避免变形,同时保留高性能合金钢的力学特性。配合外表面激光熔覆技术,整体使用寿命可延长至8年,大幅减少检修频率。

目前,

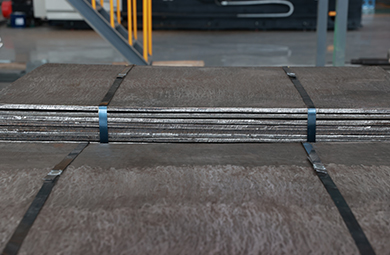

液压缸焊铜技术已在神华神东煤矿、郑煤机等龙头企业成功应用。例如,10米超大采高液压支架的中缸与活柱通过外表面激光熔覆与内壁熔铜双重强化,展现出“新亮如初”的表面状态,完全适应井下恶劣环境。

从经济效益看,熔铜技术可降低液压支架采购成本,单台设备寿命延长,节约钢材消耗,间接减少企业支出。社会效益方面,该技术每年可减少CO₂排放,节约标准煤,助力绿色矿山建设。

缸筒内孔熔铜凭借其高硬度、强结合、耐腐蚀的特性,不仅解决了传统工艺的痛点,更为行业可持续发展提供了可靠路径。未来,随着技术普及,液压支架的性能升级将推动整个煤矿装备领域向高效、环保方向加速迈进。